在工业制造、建筑装修和精密仪器装配等领域,AB胶的粘接强度是决定产品性能和使用寿命的关键指标。许多专业用户在长期实践中发现,即使是同一款AB胶产品,在不同应用场景下表现出的粘接强度可能存在显著差异。本文将系统性地剖析影响AB胶粘接强度的各类因素,并提供经过验证的优化方案,帮助工程技术人员实现最佳粘接效果。

一、AB胶粘接强度的理论基础与作用机制

粘接界面的微观作用原理AB胶的粘接强度本质上来源于三个层次的相互作用:在宏观层面,胶体通过毛细作用渗入材料表面的微观孔隙,形成机械互锁;在分子层面,极性基团产生的范德华力提供次级键合力;在化学层面,活性基团与被粘材料表面可能形成共价键结合。环氧树脂AB胶因其分子链末端的环氧基团具有极高的反应活性,能够与金属表面的羟基形成稳定的化学键,这是其具有卓越粘接强度的根本原因。

粘接强度的评价体系完整的强度评估应当包括以下维度:

静态强度指标:包括拉伸强度(ASTMD2095)、剪切强度(ASTMD1002)和剥离强度(ASTMD1876)

动态性能测试:如疲劳强度(ISO9664)和冲击强度(ASTMD950)

环境耐久性:包含湿热老化(85℃/85%RH)、盐雾试验和紫外老化等加速测试

长期蠕变性能:通过持续载荷测试评估胶层的形变特性

二、影响AB胶粘接强度的关键因素深度分析

基材表面处理的科学方法 (1)金属材料处理工艺:

铝合金:建议采用磷酸-铬酸阳极氧化处理,表面能可提升至72mN/m

不锈钢:使用王水(硝酸:盐酸=1:3)活化处理30秒,接触角可降低至15°

铜合金:推荐使用过硫酸钾溶液微蚀刻,配合硅烷偶联剂处理

(2)塑料表面改性技术:

非极性塑料(PP/PE):采用电晕处理(功率密度>50W/m²/min)或等离子处理

工程塑料:使用铬酸溶液(重铬酸钾:浓硫酸=1:4)氧化处理90秒

复合材料:需进行脱模剂残留清除,建议使用丁酮溶剂擦拭

胶粘剂配方的优化方向 (1)树脂体系选择:

结构粘接:选用双酚A型环氧树脂(EPON828)

高温环境:建议采用酚醛环氧树脂(DEN438)

柔性要求:可选用聚氨酯改性环氧树脂

(2)固化剂系统:

常温固化:优选聚醚胺(如D230)或改性胺类

快速固化:采用硫醇类固化剂配合促进剂

高温性能:使用酸酐类固化剂(如MHHPA)

(3)填料体系设计:

增强型:添加纳米二氧化硅(3-5%)或碳纤维(10-15%)

导热型:搭配氮化硼(40-60%)或氧化铝粉体

增韧型:加入核壳橡胶粒子(CTBN改性)

工艺参数的精确控制 (1)混合工艺:

双组分混合应采用行星式搅拌机,转速控制在200-300rpm

混合时间需根据黏度调整,通常为3-5分钟

脱泡处理建议使用离心脱泡机(2000rpm,2分钟)

(2)固化工艺:

阶段固化:先25℃预固化2小时,再80℃后固化4小时

压力控制:结构粘接需保持0.3-0.5MPa压力

湿度管理:相对湿度应控制在40-60%范围

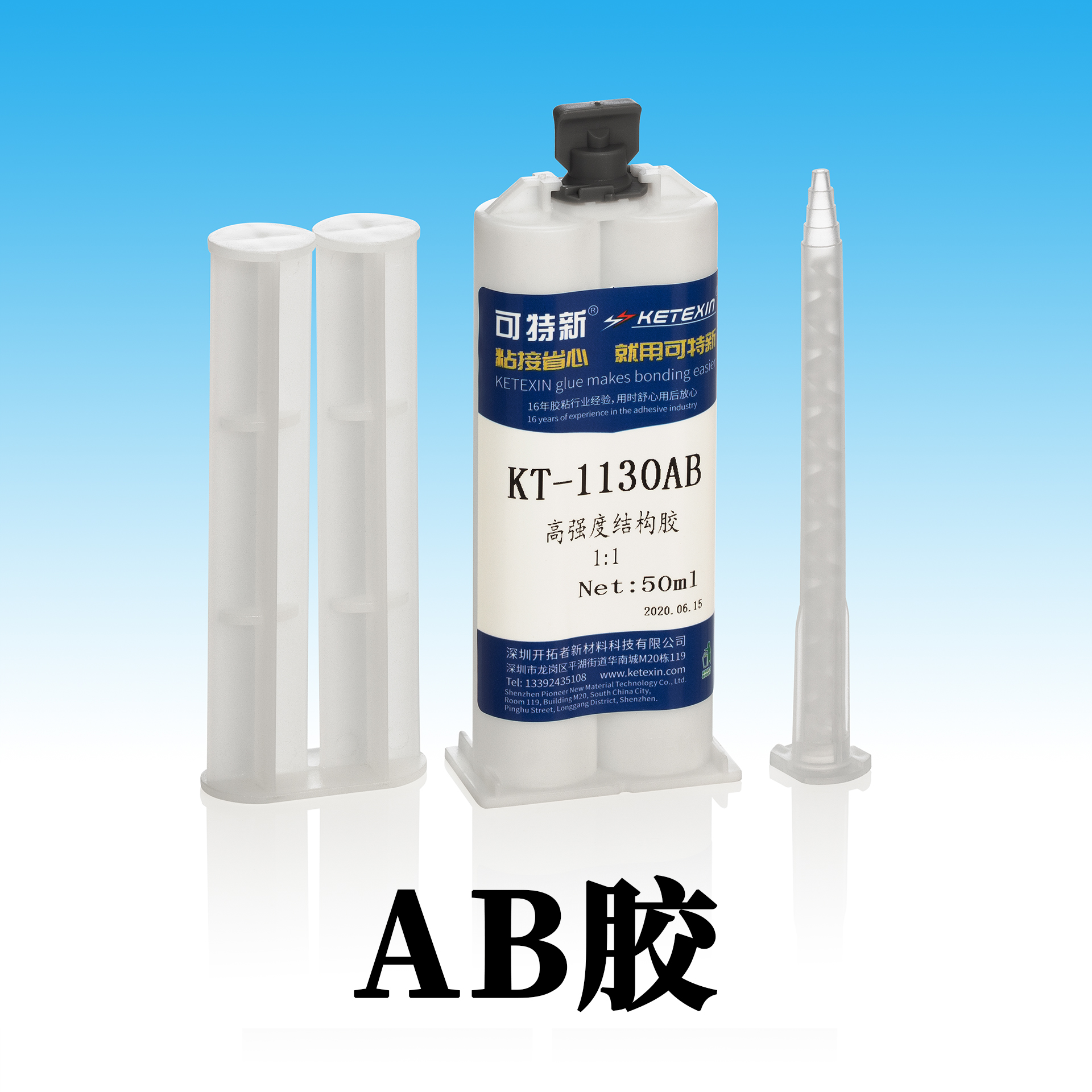

正确选择AB胶类型需要综合考虑粘接材料、使用环境和性能要求。如需专业的技术支持或产品定制服务,欢迎致电我们的技术热线:13392435108,官网:www.ketexin.com,我们的工程师将为您提供一对一的选型指导。

Copyright @ 2021 . All rights reserved. 深圳可特新材料科技有限公司粤ICP备2020082083号 Powered By HuahanLink